قوة تدفق الصلب عالي القوة

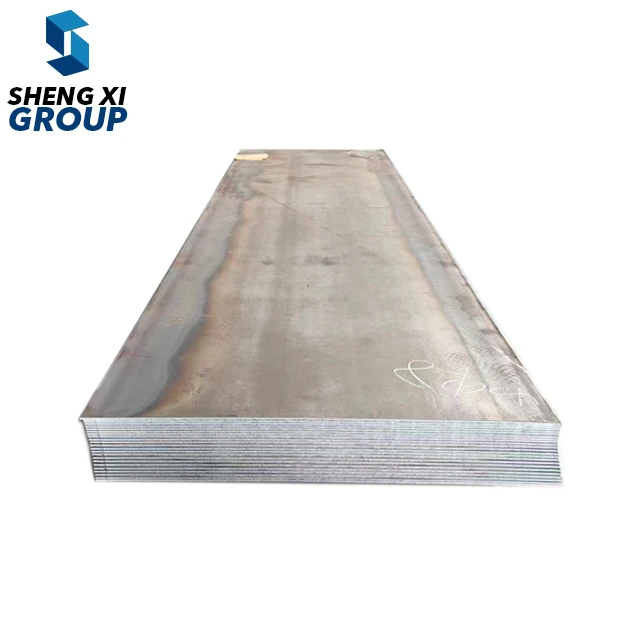

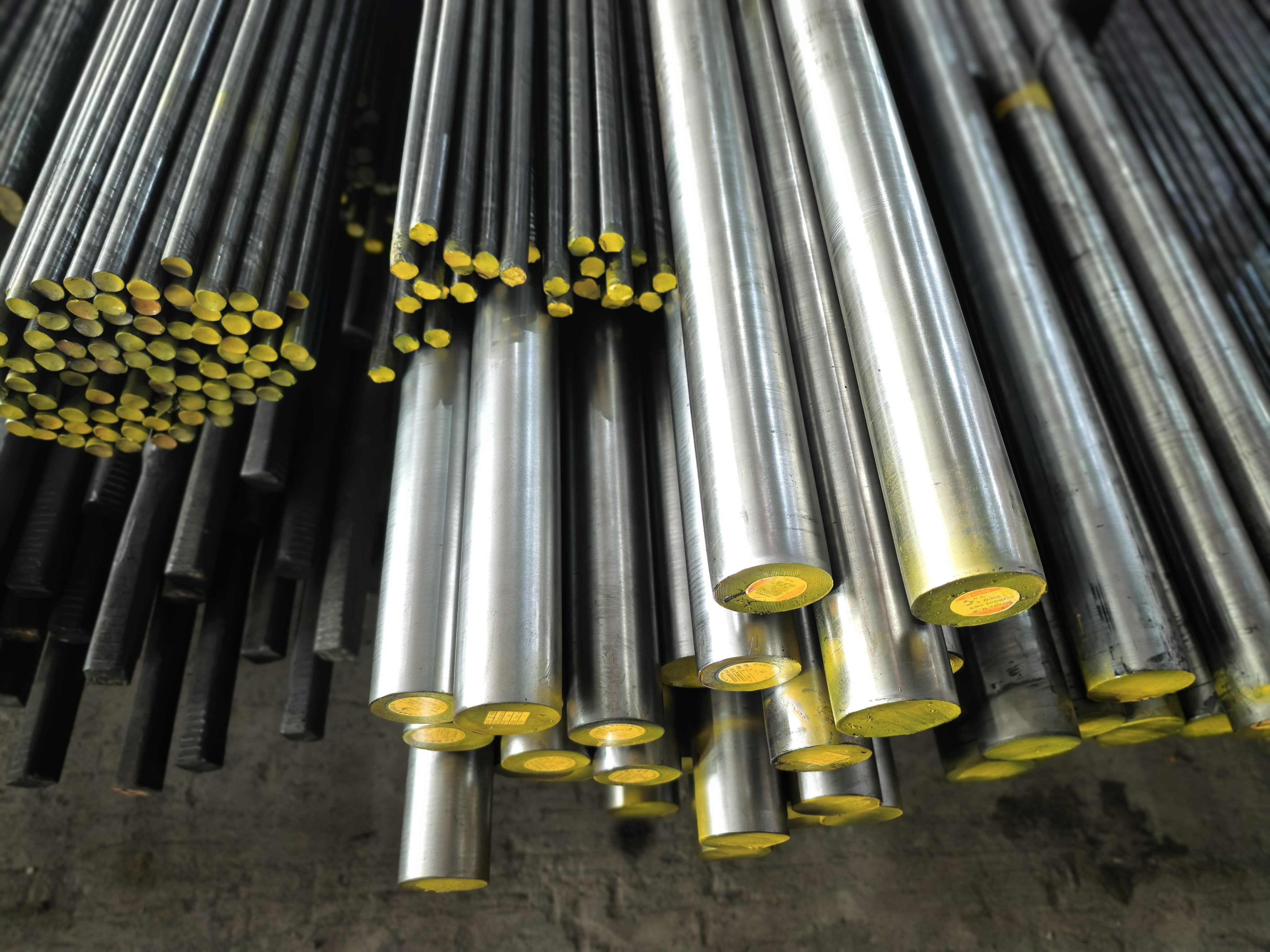

يمثل حد الخضوع للفولاذ عالي القوة خاصية ميكانيكية بالغة الأهمية تُعرِّف أقصى إجهادٍ يمكن أن يتحمَّله مادة الفولاذ قبل أن تحدث فيها تشوهاتٌ دائمة. وتُشكِّل هذه الخاصية الأساسية حجر الزاوية في تحديد سلامة الهيكل وقدرته على تحمل الأحمال في عدد لا يُحصى من التطبيقات الصناعية. ويتراوح حد الخضوع للفولاذ عالي القوة عادةً بين ٣٥٠ ميجا باسكال وأكثر من ١٤٠٠ ميجا باسكال، وهو ما يفوق بكثير درجات الفولاذ التقليدية، ويوفِّر أداءً استثنائيًّا في البيئات الشديدة التطلُّب. وتتمثَّل الوظيفة الرئيسية لحد الخضوع للفولاذ عالي القوة في قدرته على مقاومة التشوه البلاستيكي الناتج عن الأحمال المطبَّقة، مما يضمن بقاء الهياكل على أشكالها وأبعادها الأصلية طوال فترة خدمتها. وتصبح هذه الخاصية بالغة الأهمية بشكل خاص في قطاعات البناء وصناعة السيارات والفضاء الجوي، حيث لا يمكن المساس بهوامش السلامة. ومن الناحية التكنولوجية، يحقِّق الفولاذ عالي القوة حد خضوعٍ متفوقًا عبر عمليات صهرٍ متقدمة تشمل التدحرج المتحكم فيه، والتبريد ثم التلدين، وتقنيات السبائك الدقيقة. وتؤدي هذه الأساليب التصنيعية إلى تكوين هياكل حبيبية دقيقة وتركيبات طورية مُحسَّنة تعزِّز مقاومة المادة للخضوع. ويشمل هندسة البنية المجهرية التحكم الدقيق في محتوى الكربون والعناصر السبائكية مثل المنغنيز والكروم والفاناديوم، بالإضافة إلى معايير المعالجة الحرارية والميكانيكية. وتشمل تطبيقات حد الخضوع للفولاذ عالي القوة قطاعاتٍ متنوعةً كإنشاء الجسور والمباني الشاهقة والأوعية الخاضعة للضغط ومكونات هيكل السيارات والمنصات البحرية لحفر النفط والغاز. وفي هذه التطبيقات، يمكِّن الحد المرتفع للخضوع المصمِّمين من تقليل سماكة المادة مع الحفاظ على الأداء الهيكلي، مما يؤدي إلى توفير الوزن وتحسين التكلفة. كما يستفيد قطاع الفضاء الجوي بشكل خاص من حد الخضوع للفولاذ عالي القوة في مكونات عجلات الهبوط ومقاعد المحرك والإطارات الإنشائية، حيث تُعد نسب القوة إلى الوزن الاستثنائية أمرًا جوهريًّا. وبالمثل، يعتمد قطاع النفط والغاز على حد الخضوع للفولاذ عالي القوة في خطوط الأنابيب العاملة تحت ظروف الضغط المتطرِّف، لضمان النقل الآمن للمعادن الهيدروكربونية عبر مسافات شاسعة.