dureza de 42crmo4

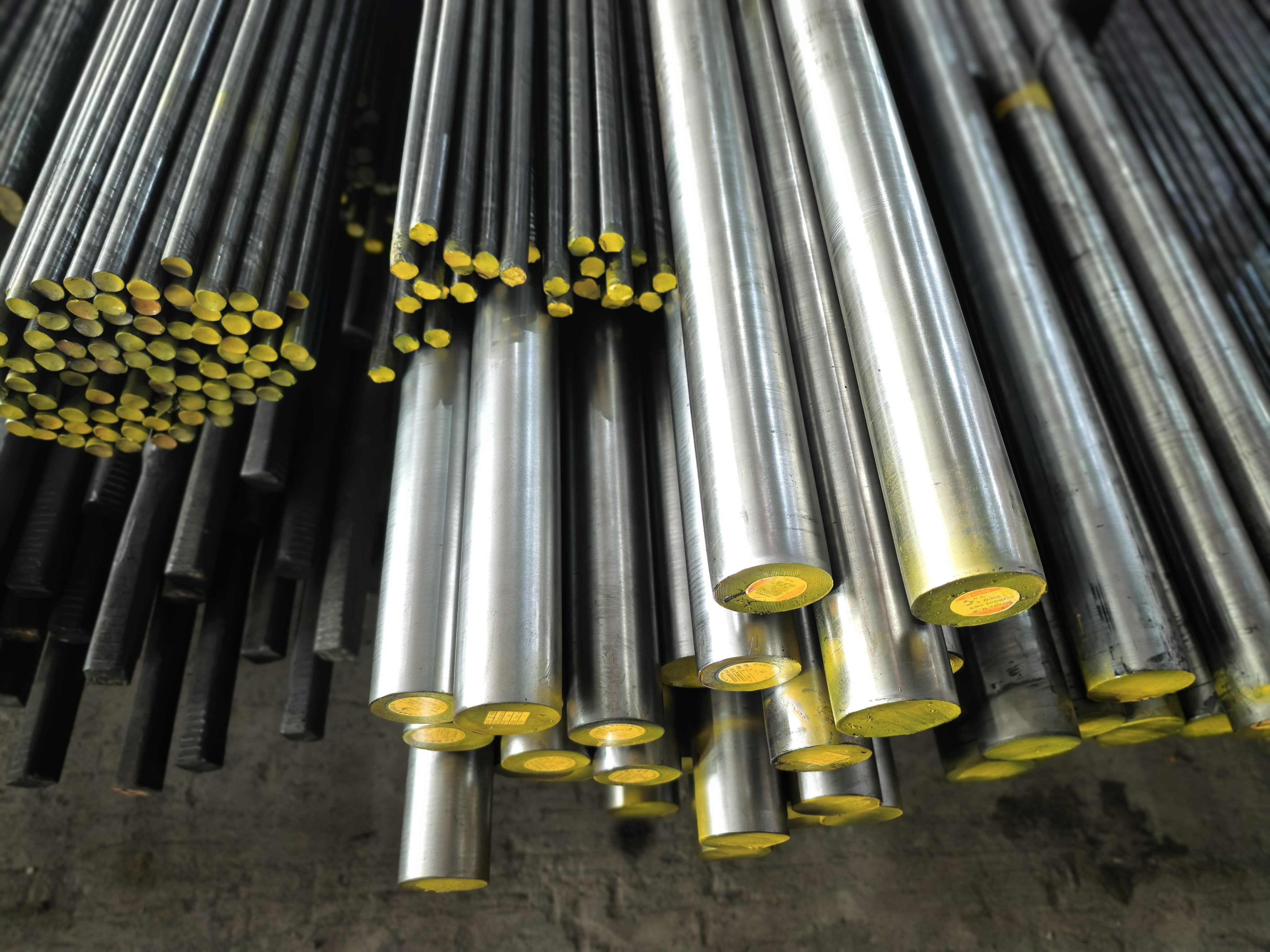

La dureza del acero 42CrMo4 representa una propiedad mecánica crítica de uno de los aceros aleados más versátiles utilizados en aplicaciones modernas de ingeniería y fabricación. Este acero de cromo-molibdeno presenta características excepcionales de dureza que lo convierten en un material indispensable en múltiples industrias. La dureza del 42CrMo4 oscila típicamente entre 28 y 35 HRC en estado recocido, mientras que alcanza niveles impresionantes de 40 a 50 HRC tras someterse a procesos adecuados de tratamiento térmico. Este notable perfil de dureza se deriva de la composición química cuidadosamente equilibrada del acero, que contiene aproximadamente un 0,38–0,45 % de carbono, un 0,90–1,20 % de cromo y un 0,15–0,30 % de molibdeno. Las funciones principales de la dureza del 42CrMo4 incluyen proporcionar una excelente resistencia al desgaste, mantener la integridad estructural bajo condiciones de alta tensión y garantizar un rendimiento constante en entornos operativos exigentes. Las características tecnológicas de la dureza de este acero se potencian mediante procesos metalúrgicos avanzados, como velocidades controladas de enfriamiento y temperaturas precisas de revenido. Estos procesos permiten a los fabricantes alcanzar niveles óptimos de dureza manteniendo, al mismo tiempo, una excelente tenacidad y ductilidad. La dureza del 42CrMo4 encuentra amplias aplicaciones en componentes automotrices, como cigüeñales, bielas y piezas de transmisión, donde un rendimiento fiable de la dureza es esencial. En la fabricación de maquinaria pesada, esta dureza se aprovecha para producir engranajes, ejes y componentes hidráulicos duraderos. La industria aeroespacial valora la dureza del 42CrMo4 para elementos estructurales críticos que deben soportar tensiones operativas extremas. En el sector del petróleo y el gas, dicha dureza se utiliza en tuberías de perforación, equipos de cabezal de pozo y componentes de recipientes a presión. La industria de la construcción emplea la dureza del 42CrMo4 en aplicaciones estructurales de alta exigencia, donde la durabilidad a largo plazo es primordial. Por su parte, las instalaciones de generación de energía aprovechan las características de dureza de este acero en componentes de turbinas y ejes de generadores que operan continuamente bajo condiciones de alta tensión.