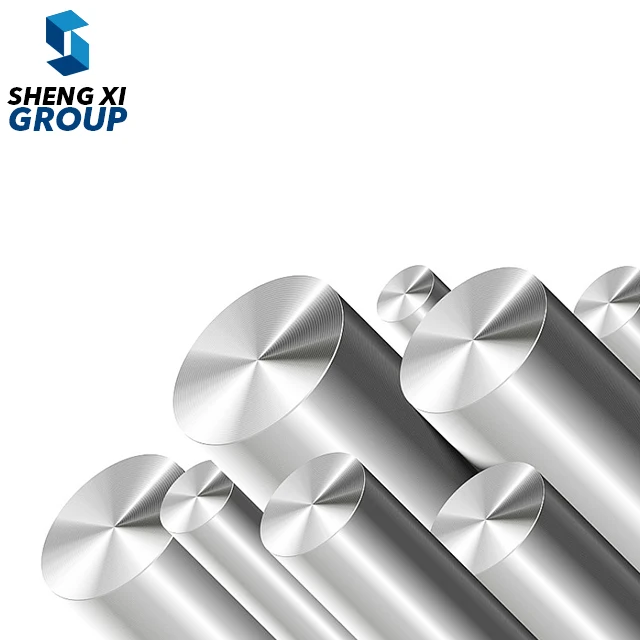

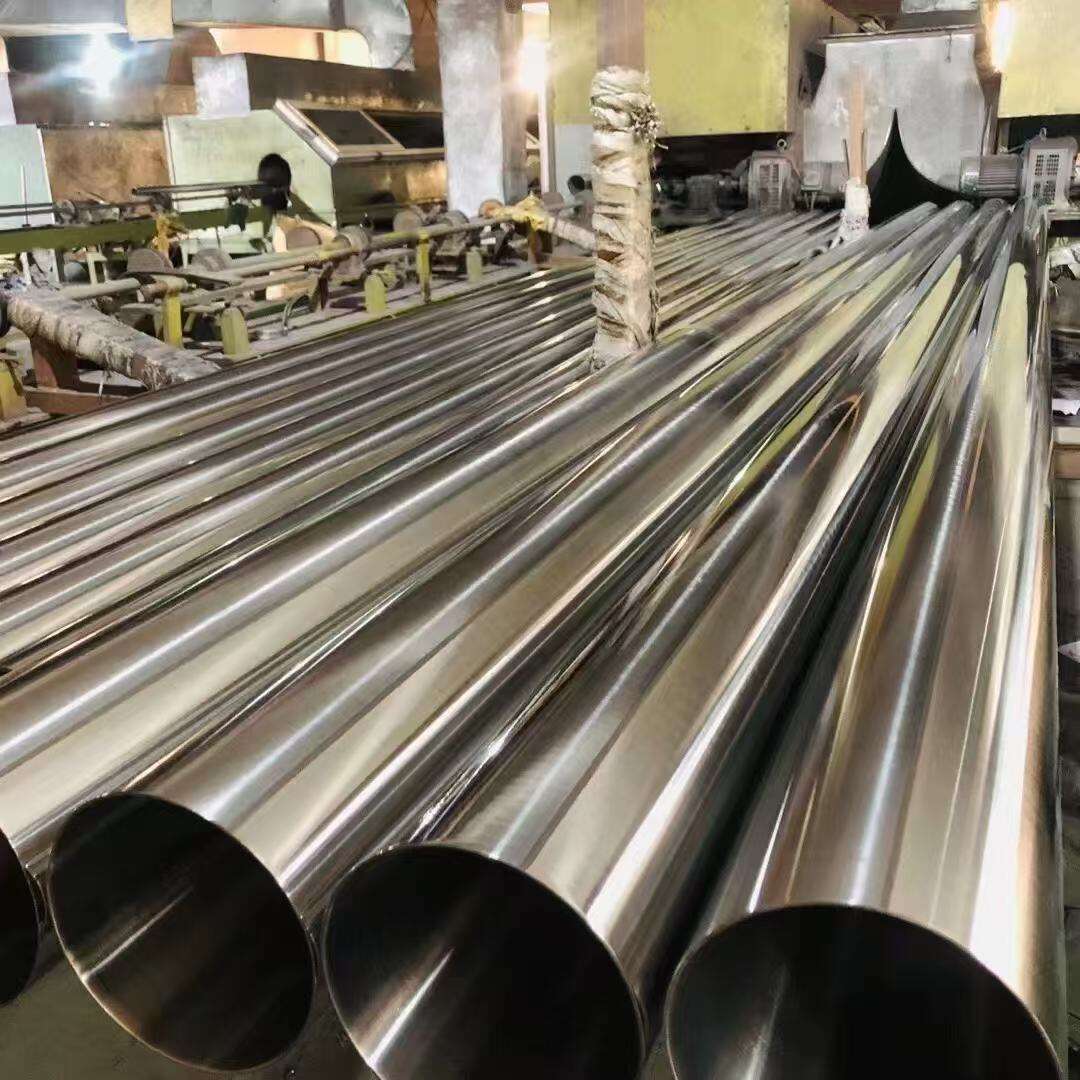

материала из подшипниковой стали

Сталь для подшипников представляет собой один из наиболее критически важных инженерных материалов в современных промышленных применениях и специально разработана для эксплуатации в условиях, характерных для вращающихся машин и механических систем. Этот специализированный стальной сплав сочетает исключительную твёрдость с выдающейся долговечностью, что делает его предпочтительным выбором для производства высокопроизводительных подшипников в самых разных отраслях промышленности. Высокие эксплуатационные характеристики стали для подшипников достигаются за счёт тщательно контролируемого химического состава, в котором, как правило, содержится высокий процент углерода наряду с точно дозированными количествами хрома, марганца и кремния. Такая уникальная металлургическая формула обеспечивает стали для подшипников выдающиеся эксплуатационные свойства при экстремальных механических нагрузках, значительных статических и динамических нагрузках, а также при непрерывном циклическом режиме работы. Основная функция стали для подшипников заключается в обеспечении плавного, почти без трения вращения при одновременном сохранении структурной целостности в сложных эксплуатационных условиях. Процессы изготовления стали для подшипников включают сложные термические обработки, такие как закалка и отпуск, которые оптимизируют микроструктуру материала для достижения требуемого уровня твёрдости, обычно находящегося в диапазоне от 58 до 65 HRC. Технологические особенности стали для подшипников включают превосходную усталостную прочность, высокие антифрикционные и износостойкие характеристики, а также выдающуюся размерную стабильность даже при колебаниях температуры. Эти свойства делают сталь для подшипников незаменимой в приложениях, где требуется точное перемещение и долгосрочная надёжность. Отрасли, использующие сталь для подшипников, охватывают автомобильное производство, авиа- и ракетно-космическую технику, промышленное машиностроение, системы возобновляемой энергетики и прецизионные измерительные приборы. Универсальность стали для подшипников позволяет инженерам проектировать компактные и высокоэффективные механические системы, способные надёжно функционировать в течение длительного времени при минимальных требованиях к техническому обслуживанию. Высококачественная сталь для подшипников подвергается строгим испытаниям для подтверждения соответствия международным стандартам и техническим спецификациям, что гарантирует стабильные эксплуатационные характеристики в различных условиях эксплуатации и при различных уровнях нагрузки.