أنواع واستخدامات الفولاذ الخاص

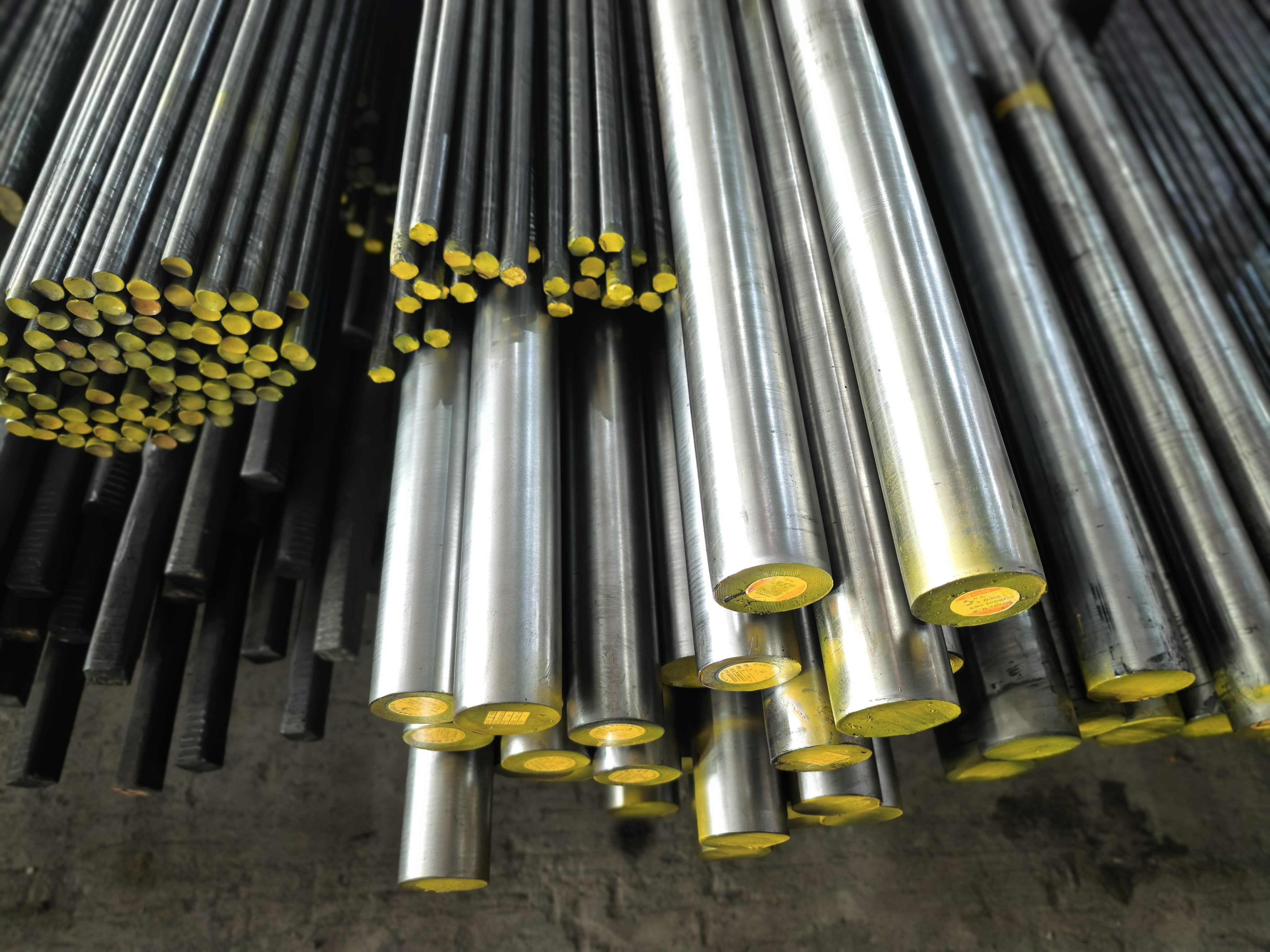

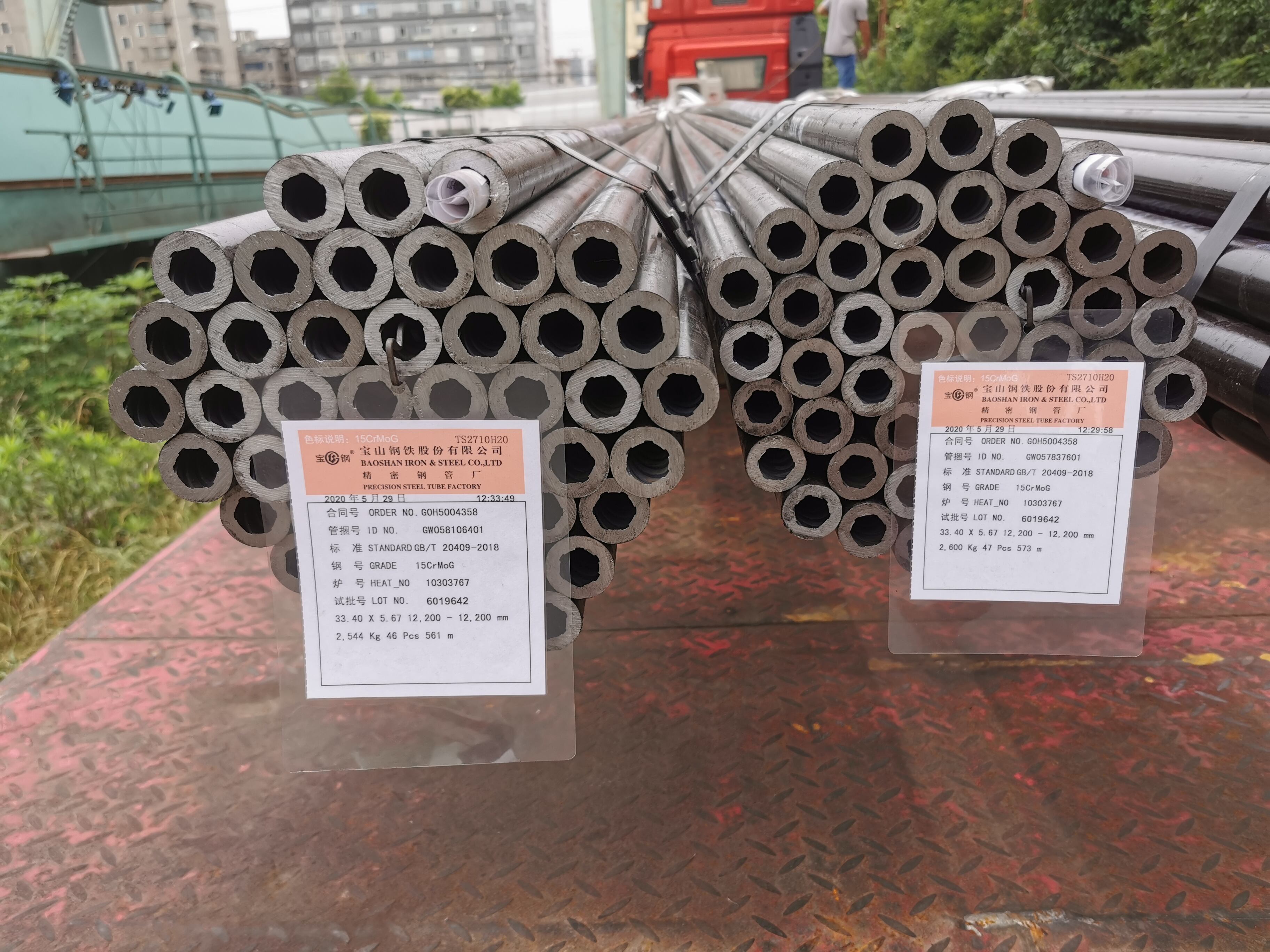

فهم أساسيات الفولاذ الخاص يبرز الفولاذ الخاص في الصناعات التي تكون القوة والمتانة فيها ذات أهمية قصوى. ما الذي يميزه عن الفولاذ العادي؟ في الواقع، يتم تصميم الفولاذ الخاص لمهام محددة، مما يمنحه خصائص مميزة تختلف عن الفولاذ التقليدي، حيث تتم إضافة عناصر سبيكية مثل الكروم أو النيكل أو الموليبدينوم لتحسين خصائصه مثل المقاومة للتآكل والصلابة والتحمل الحراري. يُستخدم هذا النوع من الفولاذ في تطبيقات حيوية مثل صناعة الطائرات، والسيارات، والمعدات الطبية، حيث لا يمكن التهاون في الجودة والموثوقية.

عرض المزيد