لماذا يُعد الفولاذ عالي السرعة ضروريًا لأدوات القطع

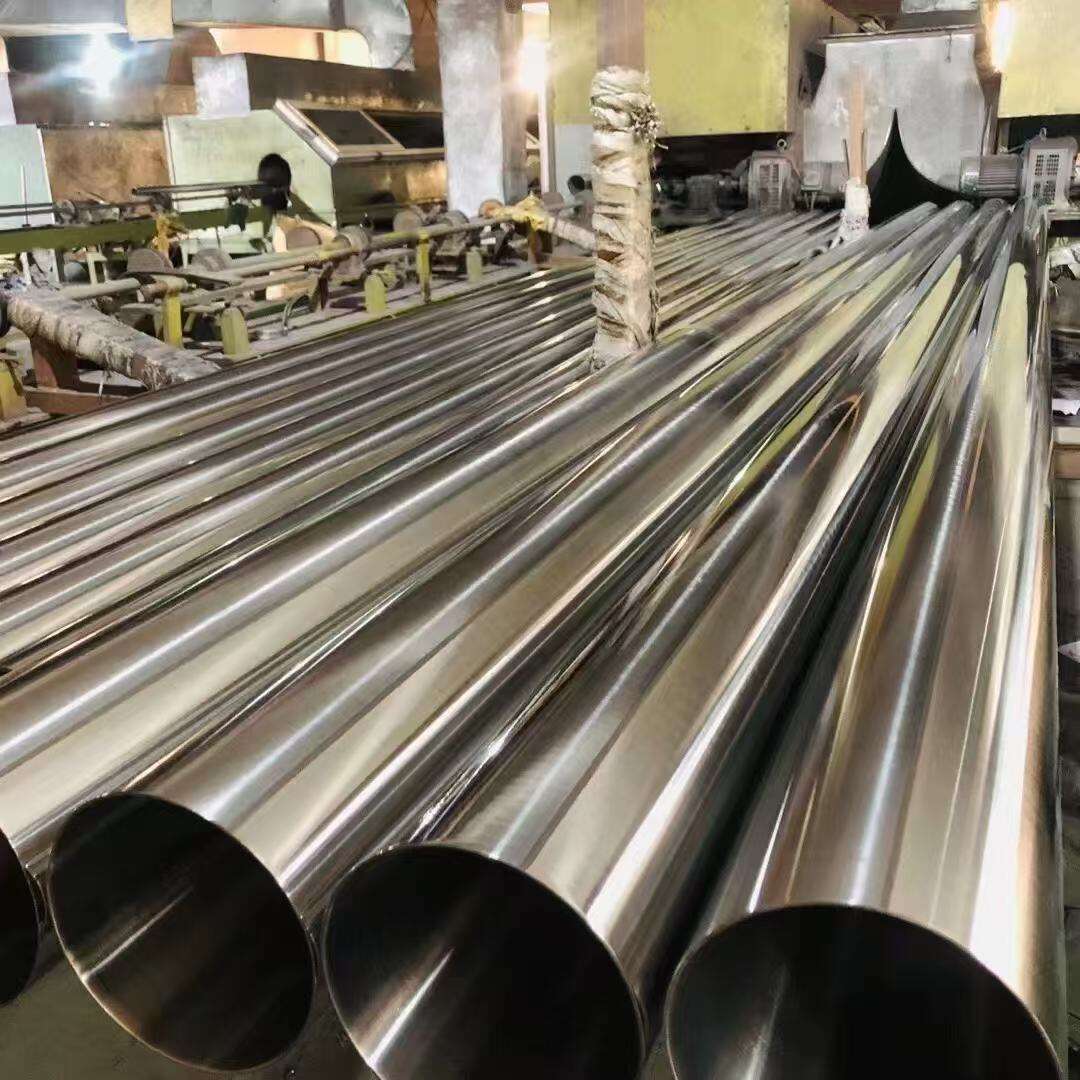

التأثير الثوري للفولاذ عالي السرعة في التصنيع الحديث في مجال التصنيع الصناعي وعمل المعادن، أثبت الفولاذ عالي السرعة أنه مادة لا غنى عنها ثورة في الطريقة التي ن approach بها عمليات القطع...

عرض المزيد