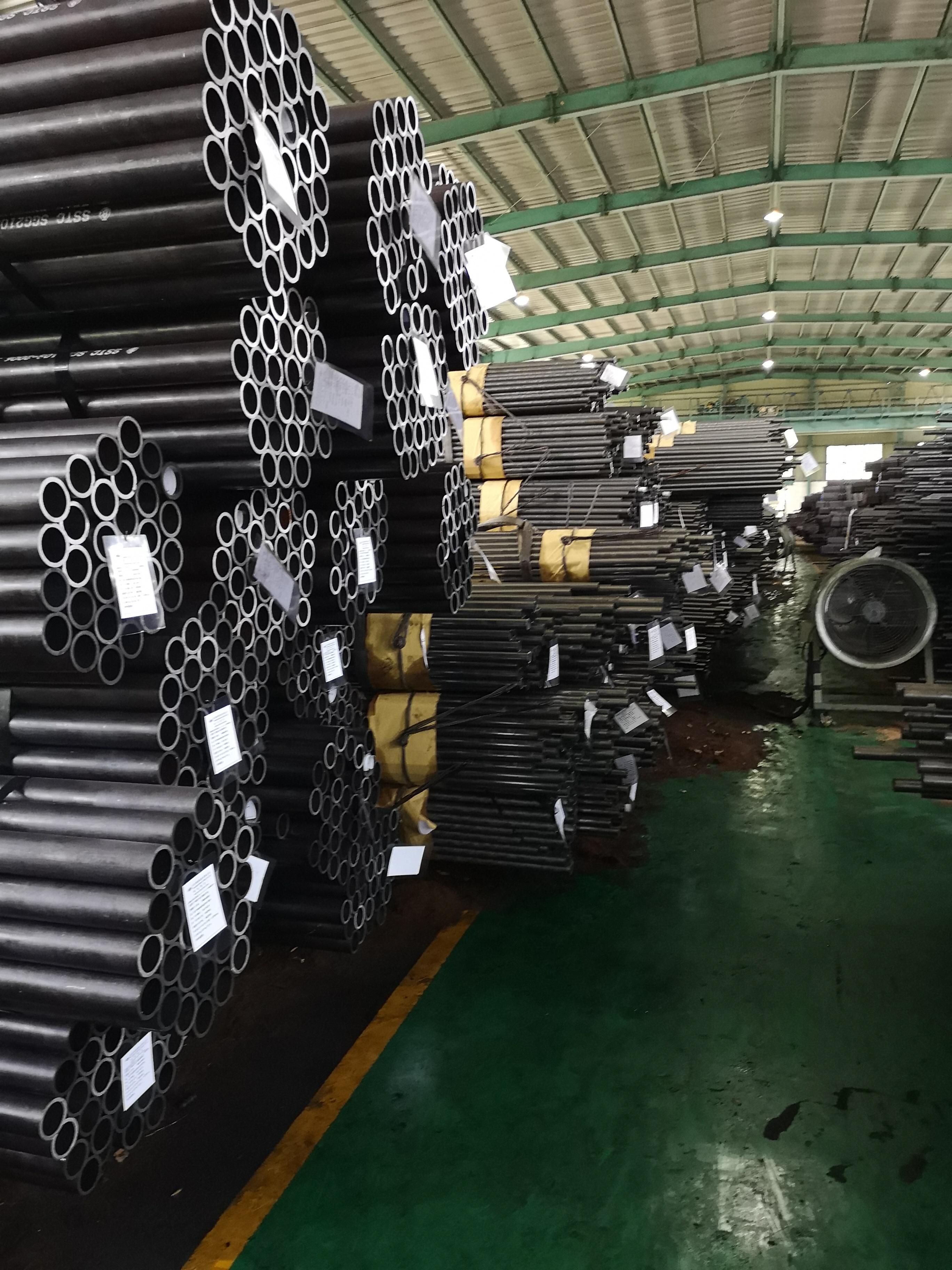

Kompatibilität mit vielseitigen Anwendungen

Dampfkesselrohre zeichnen sich durch eine bemerkenswerte Vielseitigkeit aus, die sich aus ihrer Kompatibilität mit einer breiten Palette industrieller Anwendungen und Systemkonfigurationen ergibt; sie stellen daher ideale Lösungen für Einrichtungen dar – von kleineren gewerblichen Betrieben bis hin zu großtechnischen Industriekomplexen. Diese außergewöhnliche Anpassungsfähigkeit beruht auf umfassenden Größenbereichen, Werkstoffvarianten und Verbindungsmethoden, die nahezu jegliche Dampferzeugungsanforderung oder bestehende Systemanpassung abdecken. Die flexiblen Konstruktionsparameter ermöglichen es, Dampfkesselrohre nahtlos sowohl in neue Anlagen als auch in Nachrüstungen zu integrieren und bieten Facility-Managern kosteneffiziente Modernisierungsoptionen, die die Leistung verbessern, ohne dass ein vollständiger Austausch des gesamten Systems erforderlich ist. Die Fertigungskapazitäten umfassen kundenspezifische Rohrlängen, Durchmesser und Konfigurationen, die exakt den jeweiligen Anwendungsanforderungen entsprechen, wobei gleichzeitig optimale Leistungsmerkmale gewahrt bleiben. Die Vielseitigkeit erstreckt sich auch auf die Kompatibilität mit verschiedenen Betriebsparametern: Dampfkesselrohre sind so konstruiert, dass sie unter den in industriellen Umgebungen üblichen breiten Druck-, Temperatur- und Durchflussbedingungen zuverlässig funktionieren. Dieser weite Betriebsbereich gewährleistet eine stets sichere Leistung – sei es bei Niederdruck-Heizsystemen im gewerblichen Bereich oder bei Hochdruck-Dampferzeugung für industrielle Prozesse. Zur Auswahl stehen verschiedene Werkstoffe wie Kohlenstoffstahl, legierter Stahl und Edelstahl, die eine Anpassung an unterschiedliche Wasserchemien sowie korrosive Umgebungen ermöglichen, wie sie beispielsweise in speziellen Anwendungen auftreten können. Standardisierte Verbindungsmethoden und Befestigungssysteme vereinfachen die Montage und gewährleisten unabhängig von der Systemkomplexität oder den Konfigurationsanforderungen einen sicheren, dichten Betrieb. Dampfkesselrohre weisen zudem eine ausgezeichnete Kompatibilität mit verschiedenen Brennstoffarten auf – darunter Erdgas, Öl, Kohle und Biomasse – und eignen sich somit für Einrichtungen mit unterschiedlichen Energiequellenpräferenzen oder Verfügbarkeitsbeschränkungen. Die universellen Konstruktionsprinzipien ermöglichen ihren Einsatz auch in maritimen Anwendungen, mobilen Dampfanlagen und dezentralen Installationen, wo Zuverlässigkeit und konsistente Leistung entscheidende Erfolgsfaktoren darstellen. Qualitätsicherungsprogramme stellen sicher, dass Dampfkesselrohre unabhängig von den jeweiligen Anwendungsbedingungen stets konsistente Leistungsmerkmale aufweisen und den Betreibern damit Vertrauen in ihre Geräteauswahl sowie langfristigen Betriebserfolg vermitteln.