25 crmo 4

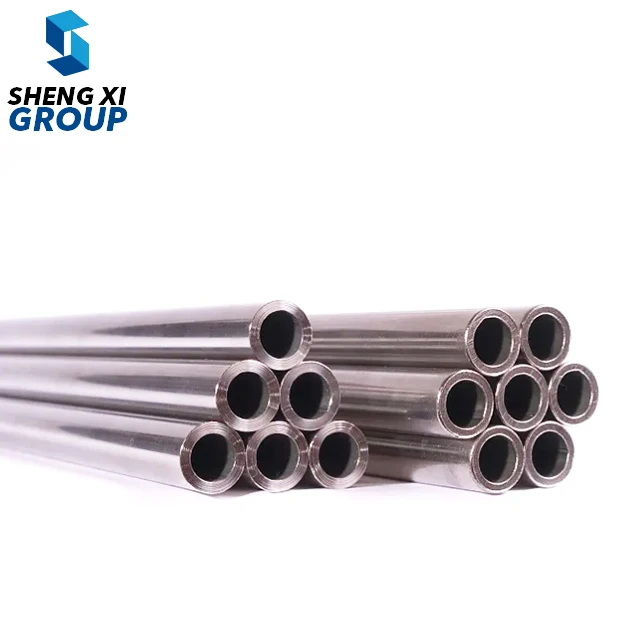

يمثِّل فولاذ الصلب السبائكي عالي الجودة 25 CrMo 4 درجةً من الفولاذ السبائكي التي حظيت باعترافٍ واسع النطاق في التطبيقات الصناعية الشديدة التطلب على مستوى العالم. ويجمع هذا الفولاذ السبائكي المكوَّن من الكروم والموليبدينوم بين خصائص القوة الاستثنائية والقابلية العالية للتكيف، ما يجعله مادةً لا غنى عنها في المشاريع الهندسية الحرجة. وتشير التسمية 25 CrMo 4 إلى تركيبه الكيميائي، الذي يحتوي على نحو ٠,٢٥٪ من الكربون، إضافةً إلى الكروم والموليبدينوم كعناصر سبائك رئيسية. وتتضافر هذه العناصر تعاونياً لتكوين مادةٍ تتميَّز بخواصٍ ميكانيكية متفوِّقة وأداءٍ معزَّزٍ في الظروف القاسية. ومن الخصائص التكنولوجية لفولاذ 25 CrMo 4 قابليته الممتازة للتبريد (التقسية)، والتي تتيح تقسية متجانسة عبر الأقسام السميكة بالكامل. وهذه الخاصية تضمن اتساق الخواص الميكانيكية عبر المقاطع العرضية المختلفة، ما يلغي النقاط الضعيفة التي قد تُهدِّد السلامة الإنشائية. ويتميَّز هذا الفولاذ بمقاومة استثنائية للإجهاد المتكرِّر (التعب)، ما يمكن المكونات من تحمل ملايين دورات الإجهاد دون حدوث فشل. كما أن بنيته الحبيبية الدقيقة تسهم في تعزيز مقاومته للصدمات، بينما يوفِّر الكروم مقاومةً أفضل للتآكل مقارنةً بالفولاذ الكربوني العادي. أما إضافات الموليبدينوم فترفع بشكلٍ كبيرٍ من مقاومة المادة للزحف عند درجات الحرارة المرتفعة، ما يجعل فولاذ 25 CrMo 4 مناسباً للتطبيقات ذات درجات الحرارة العالية. وتشمل الوظائف الرئيسية لفولاذ 25 CrMo 4 التطبيقات الإنشائية التي تتطلَّب نسباً عالية من القوة إلى الوزن. فهو يشكِّل المادة الأساسية لأوعية الضغط، والغلايات البخارية، ومبدِّلات الحرارة في منشآت توليد الطاقة. وتعتمد صناعة السيارات اعتماداً كبيراً على فولاذ 25 CrMo 4 في تصنيع عمود المرفق، وقضبان التوصيل، ومكونات ناقل الحركة التي يجب أن تتحمَّل الإجهاد الميكانيكي المستمر. وفي قطاع النفط والغاز، يشكِّل هذا الصنف من الفولاذ الأساس لمعدات الحفر، ومكونات خطوط الأنابيب، والإنشاءات البحرية التي تواجه ظروفاً بيئية قاسية. وتستخدم صناعة الطيران والفضاء فولاذ 25 CrMo 4 في مكونات عجلات الهبوط وأجزاء المحركات، حيث لا يُسمح بأي تهاون في مسألة الموثوقية. كما يعتمد مصنعو آلات البناء على هذا الفولاذ السبائكي في أذرع الحفارات، والأسطوانات الهيدروليكية، والمكونات الإنشائية الثقيلة التي تتطلَّب متانةً استثنائية وقدرةً فائقة على تحمل الأحمال.