hochtemperatur-Nickellegierungen

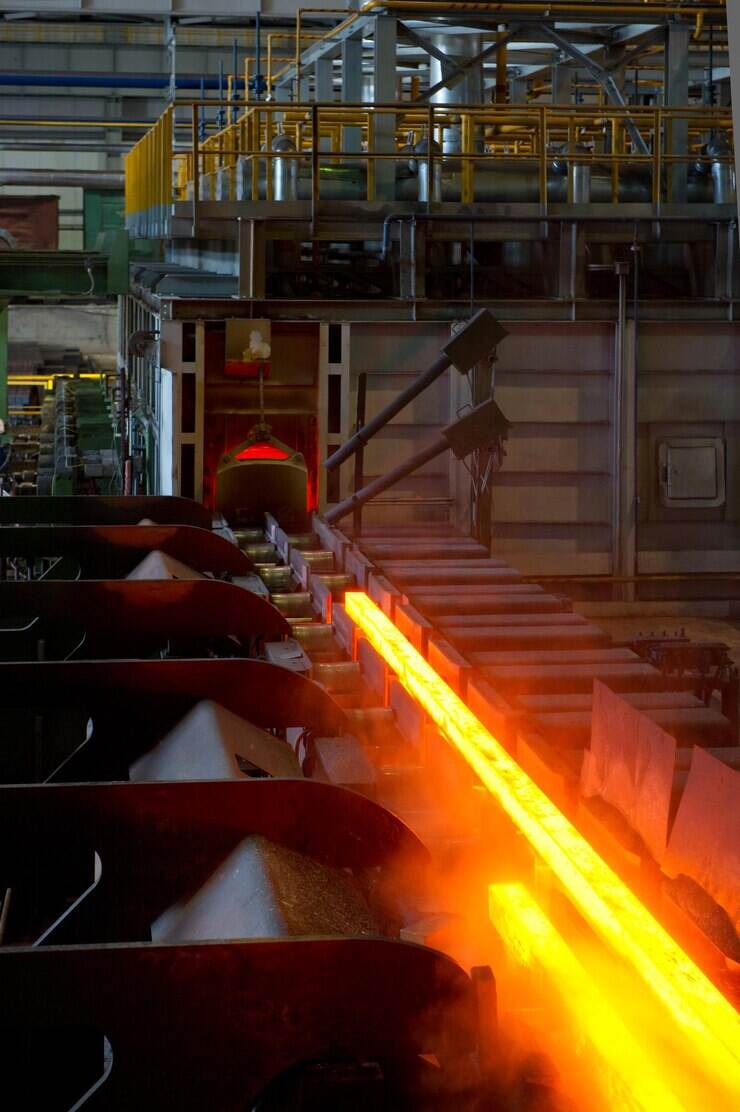

Hochtemperatur-Nickellegierungen stellen den Höhepunkt metallurgischer Ingenieurleistung dar und sind speziell dafür konzipiert, extremen thermischen Bedingungen standzuhalten, ohne dabei ihre strukturelle Integrität und Leistungsfähigkeit einzubüßen. Diese spezialisierten Werkstoffe basieren auf Nickel als Grundelement und enthalten gezielt ausgewählte Legierungszusätze wie Chrom, Kobalt, Molybdän, Wolfram und Aluminium, um außergewöhnliche hitzebeständige Eigenschaften zu erzielen. Die zentrale Funktion von Hochtemperatur-Nickellegierungen liegt in ihrer Fähigkeit, zuverlässig in Umgebungen mit Temperaturen über 1000 °F (538 °C) zu arbeiten, wodurch sie für kritische Anwendungen in zahlreichen Branchen unverzichtbar werden. Diese Legierungen zeichnen sich durch bemerkenswerte Beständigkeit gegenüber Oxidation, Korrosion und thermischer Ermüdung aus und gewährleisten so eine lange Lebensdauer unter anspruchsvollen Betriebsbedingungen. Zu den technologischen Merkmalen von Hochtemperatur-Nickellegierungen zählen eine hervorragende Kriechfestigkeit, die eine Verformung unter anhaltender Hochtemperaturbelastung verhindert, sowie eine ausgezeichnete thermische Stabilität, die die mechanischen Eigenschaften auch bei langanhaltender Einwirkung extremer Hitze bewahrt. Ihr mikrostrukturelles Design beinhaltet Ausscheidungshärtungsmechanismen, die die Werkstoffmatrix verstärken, während die Festigkeitssteigerung durch Mischkristallbildung die Gesamtleistungsmerkmale verbessert. Hochtemperatur-Nickellegierungen finden breite Anwendung in Luft- und Raumfahrt-Antriebssystemen, wo sie als kritische Komponenten von Strahltriebwerken fungieren – etwa als Turbinenschaufeln, Brennkammerauskleidungen und Abgassysteme. Kraftwerke setzen diese Materialien bei Dampfturbinen, Wärmeaustauschern und Ofenkomponenten ein, die einem kontinuierlichen Hochtemperaturbetrieb standhalten müssen. In der chemischen Industrie verlassen sich Prozessanlagen auf Hochtemperatur-Nickellegierungen für Reaktorgefäße, Katalysatorträger und Rohrleitungssysteme, die korrosiven Hochtemperaturumgebungen ausgesetzt sind. Darüber hinaus spielen diese Werkstoffe eine wesentliche Rolle bei Automobil-Abgasturboladern, industriellen Öfen sowie Anlagen zur petrochemischen Raffination. Die einzigartige Kombination aus thermischer Beständigkeit, mechanischer Festigkeit und chemischer Stabilität macht Hochtemperatur-Nickellegierungen zur bevorzugten Wahl für Anwendungen, bei denen zuverlässige Leistung unter extremen thermischen Bedingungen gefordert ist – Bedingungen, unter denen herkömmliche Werkstoffe versagen würden.