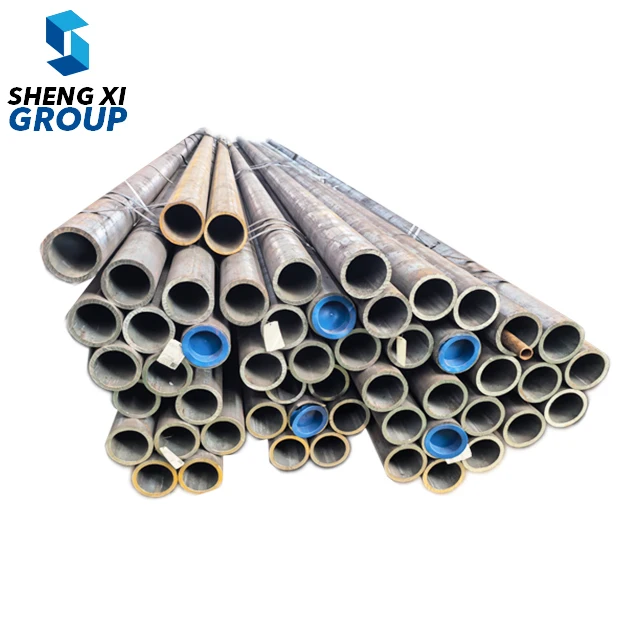

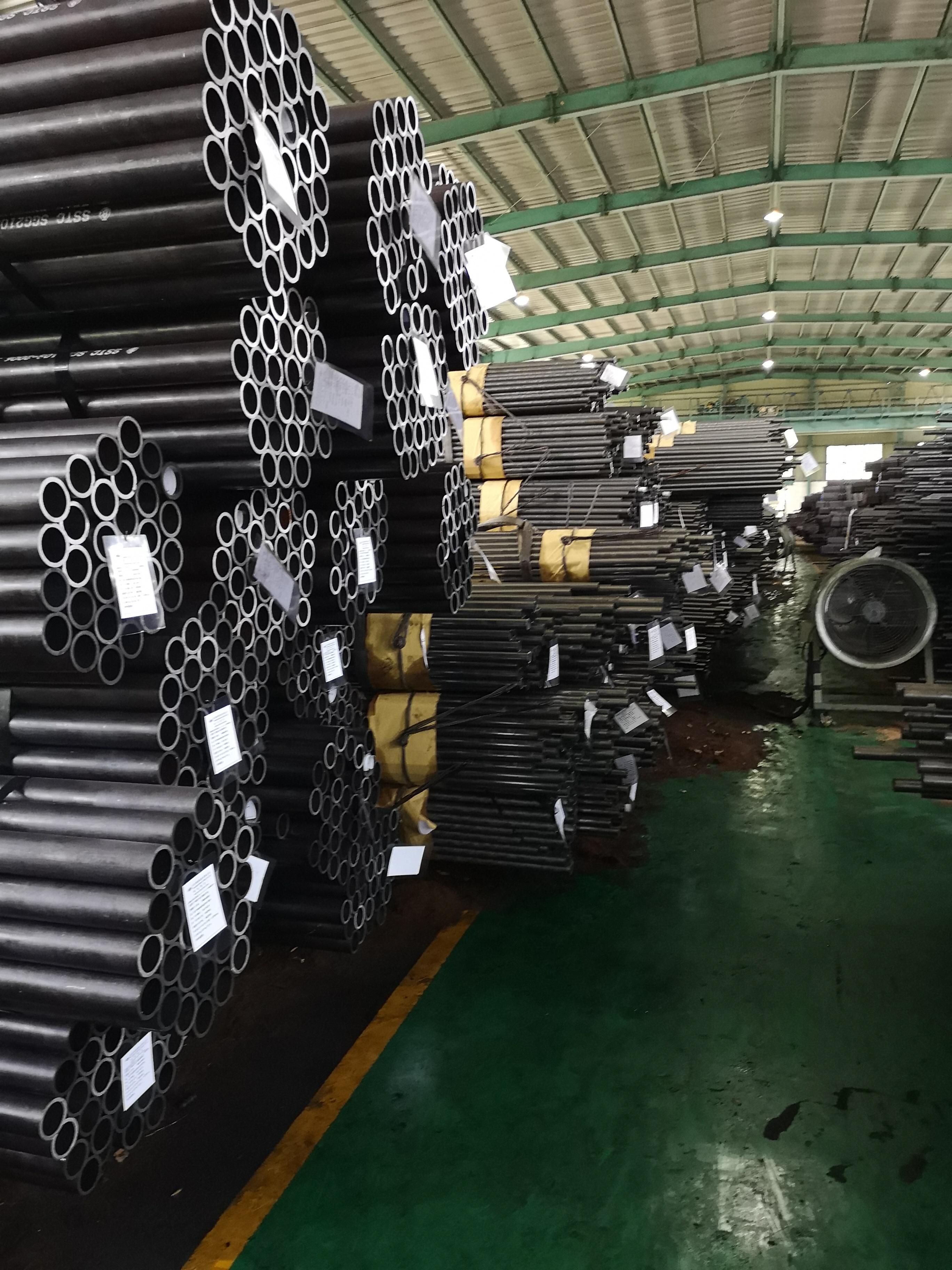

fabricación de tubos de caldera

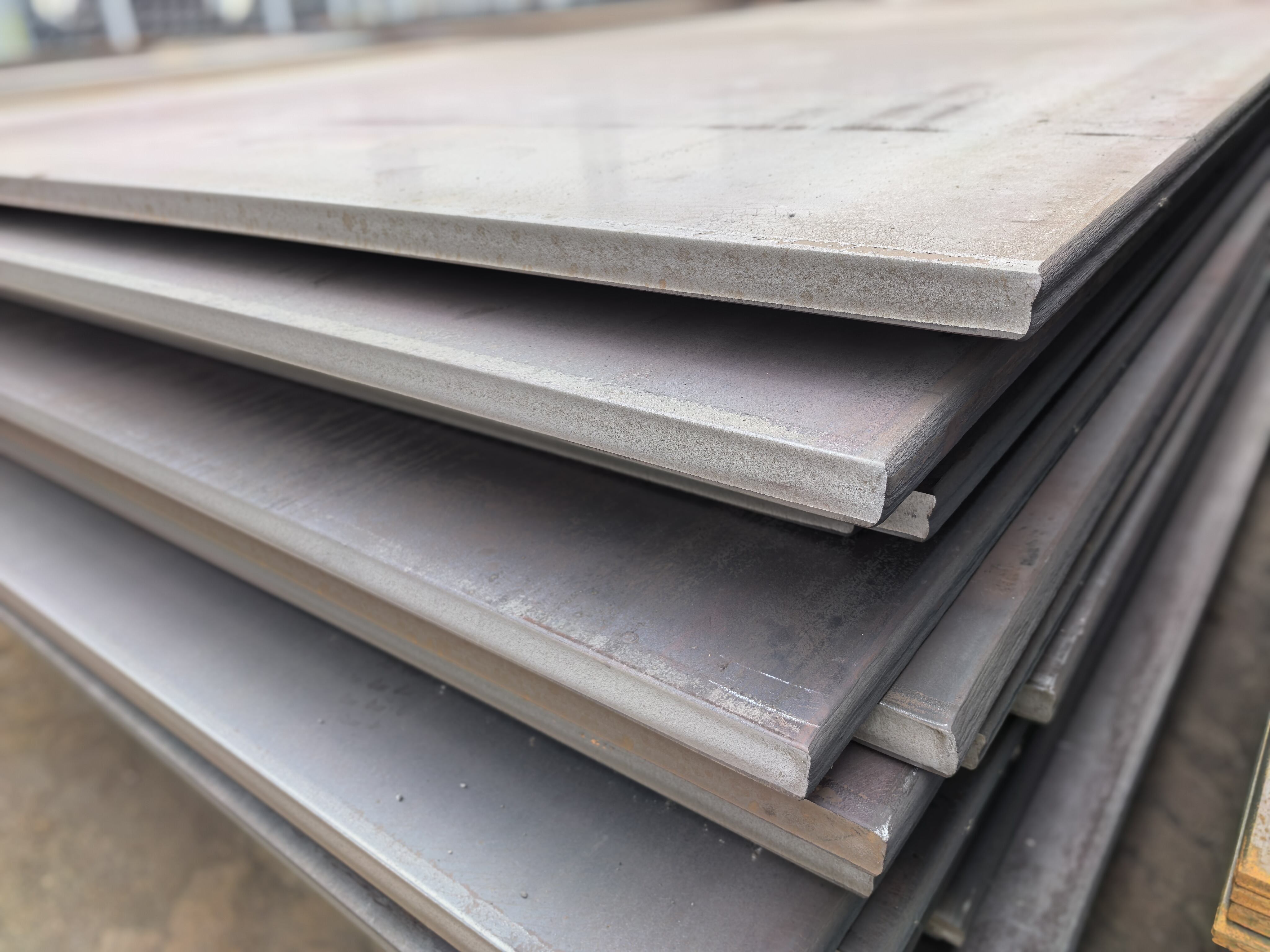

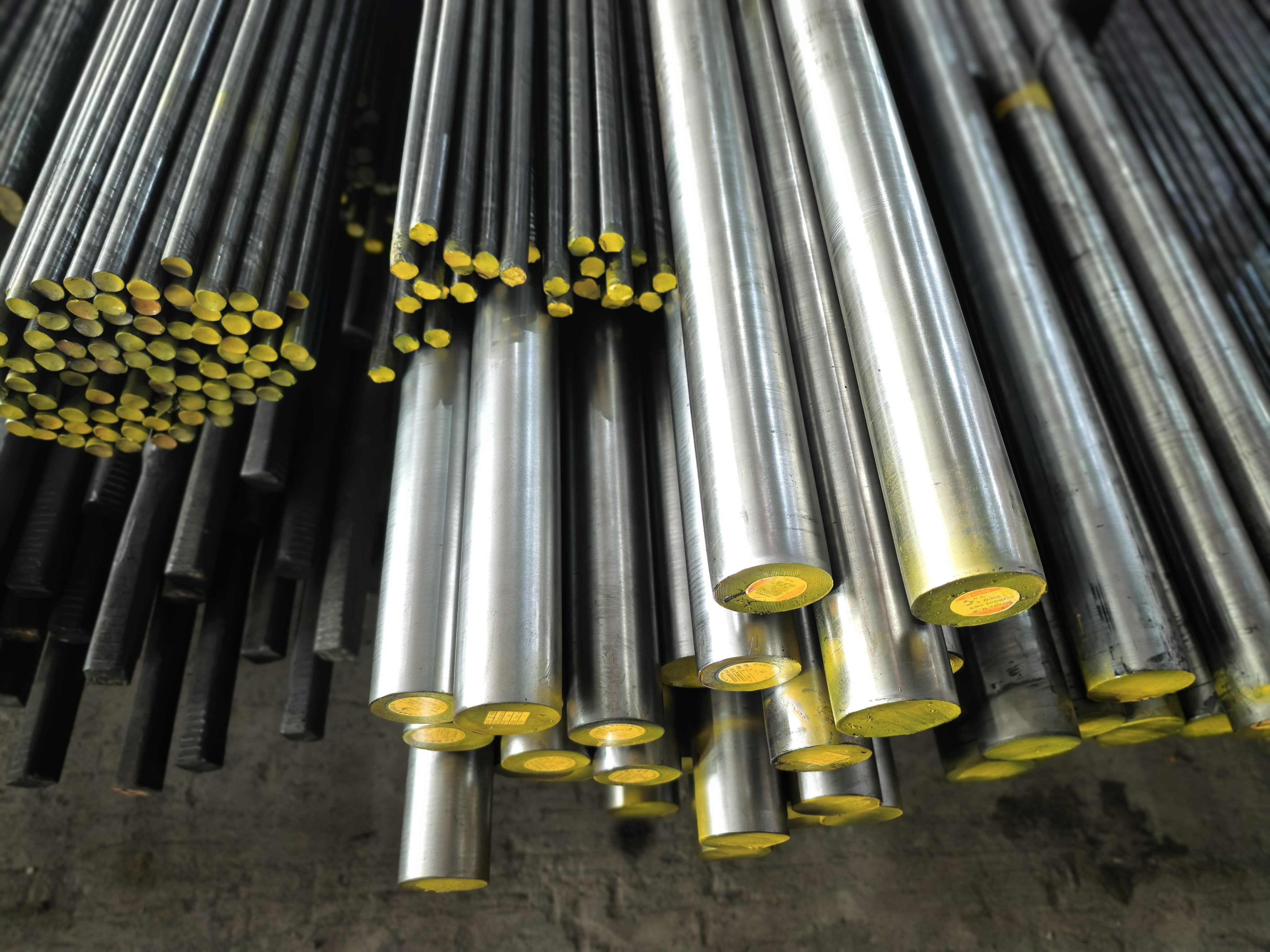

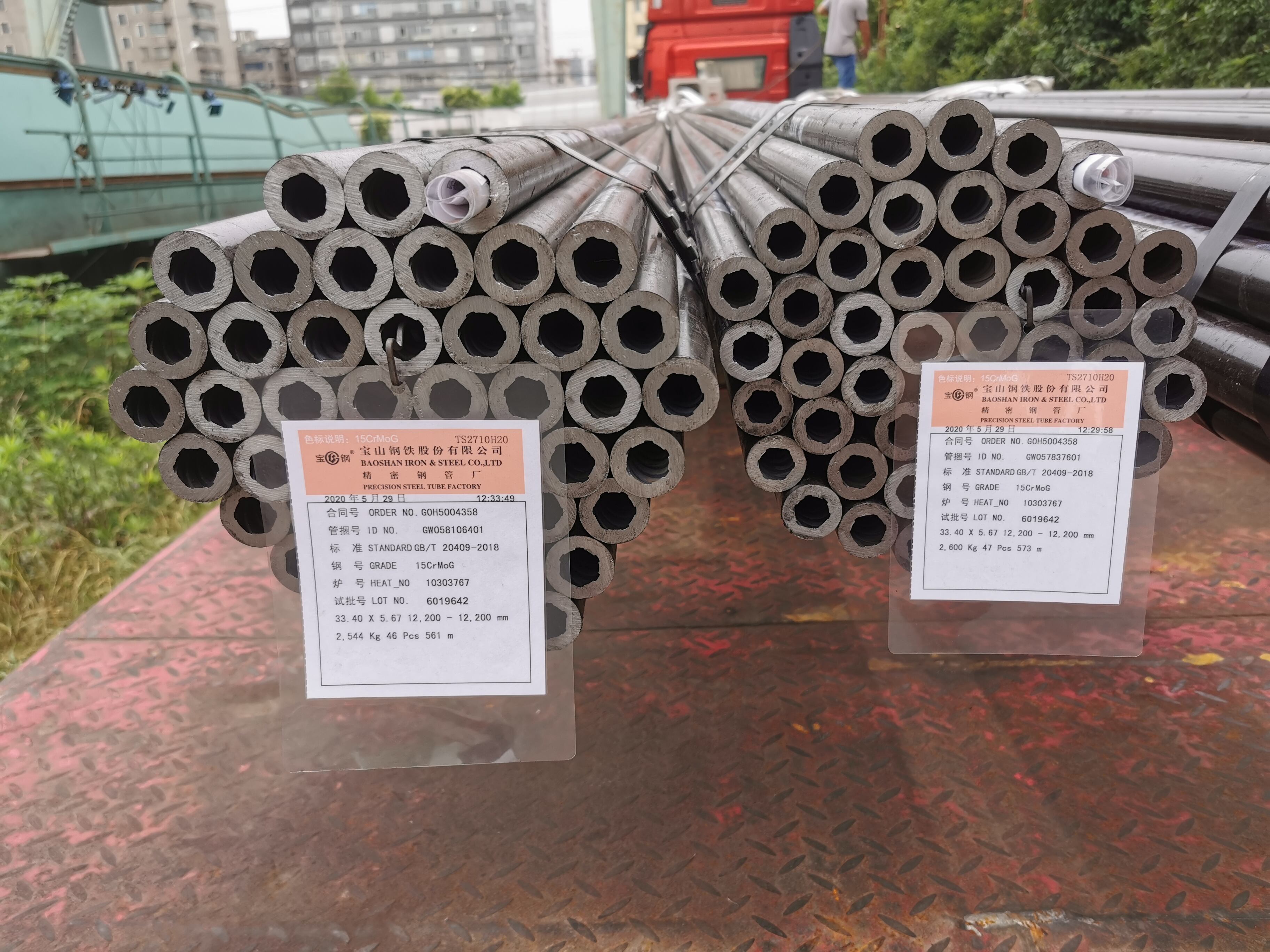

La fabricación de tubos para calderas representa un proceso de fabricación crítico que crea componentes esenciales para los sistemas de generación de vapor en múltiples industrias. Esta fabricación especializada implica la ingeniería y construcción precisas de tubos diseñados para soportar temperaturas extremas, condiciones de alta presión y entornos corrosivos presentes en los sistemas de calderas. La función principal de la fabricación de tubos para calderas consiste en producir elementos intercambiadores de calor que transfieran eficientemente la energía térmica desde los gases de combustión al agua, convirtiéndola en vapor para la generación de energía, calefacción o procesos industriales. La fabricación moderna de tubos para calderas emplea técnicas metalúrgicas avanzadas, incorporando materiales como acero al carbono, acero aleado, acero inoxidable y superaleaciones especializadas, según los requisitos operativos específicos. Las características tecnológicas de la fabricación contemporánea de tubos para calderas incluyen máquinas dobladoras controladas por computadora, sistemas de soldadura de precisión y medidas automatizadas de control de calidad que garantizan la exactitud dimensional y la integridad estructural. Estos tubos deben cumplir normas industriales rigurosas, como las de ASME, ASTM y otras especificaciones internacionales, para asegurar su funcionamiento seguro bajo condiciones exigentes. El proceso de fabricación abarca múltiples etapas, entre ellas la selección de materiales, el corte, el conformado, la soldadura, el tratamiento térmico y protocolos exhaustivos de ensayo. Las aplicaciones de la fabricación de tubos para calderas abarcan sectores diversos, como centrales eléctricas, instalaciones petroquímicas, refinerías, fábricas de papel, plantas de procesamiento de alimentos y sistemas comerciales de calefacción. Cada aplicación exige configuraciones específicas de tubos, requisitos de espesor de pared y composiciones materiales adaptadas a parámetros operativos tales como temperatura de funcionamiento, clasificaciones de presión y compatibilidad química. La garantía de calidad durante todo el proceso de fabricación de tubos para calderas incluye métodos de ensayo no destructivo, como inspección ultrasónica, examen radiográfico y ensayo hidrostático de presión, con el fin de verificar la solidez estructural y las capacidades de rendimiento antes de la instalación.