fertigung von Kesseltuben

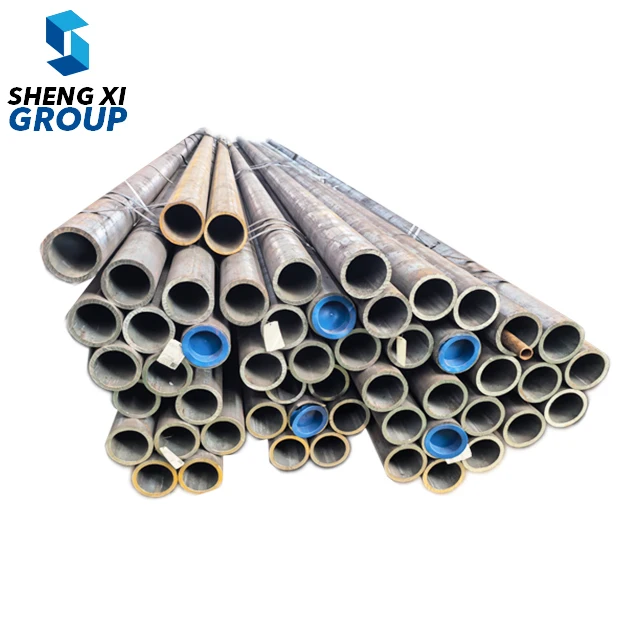

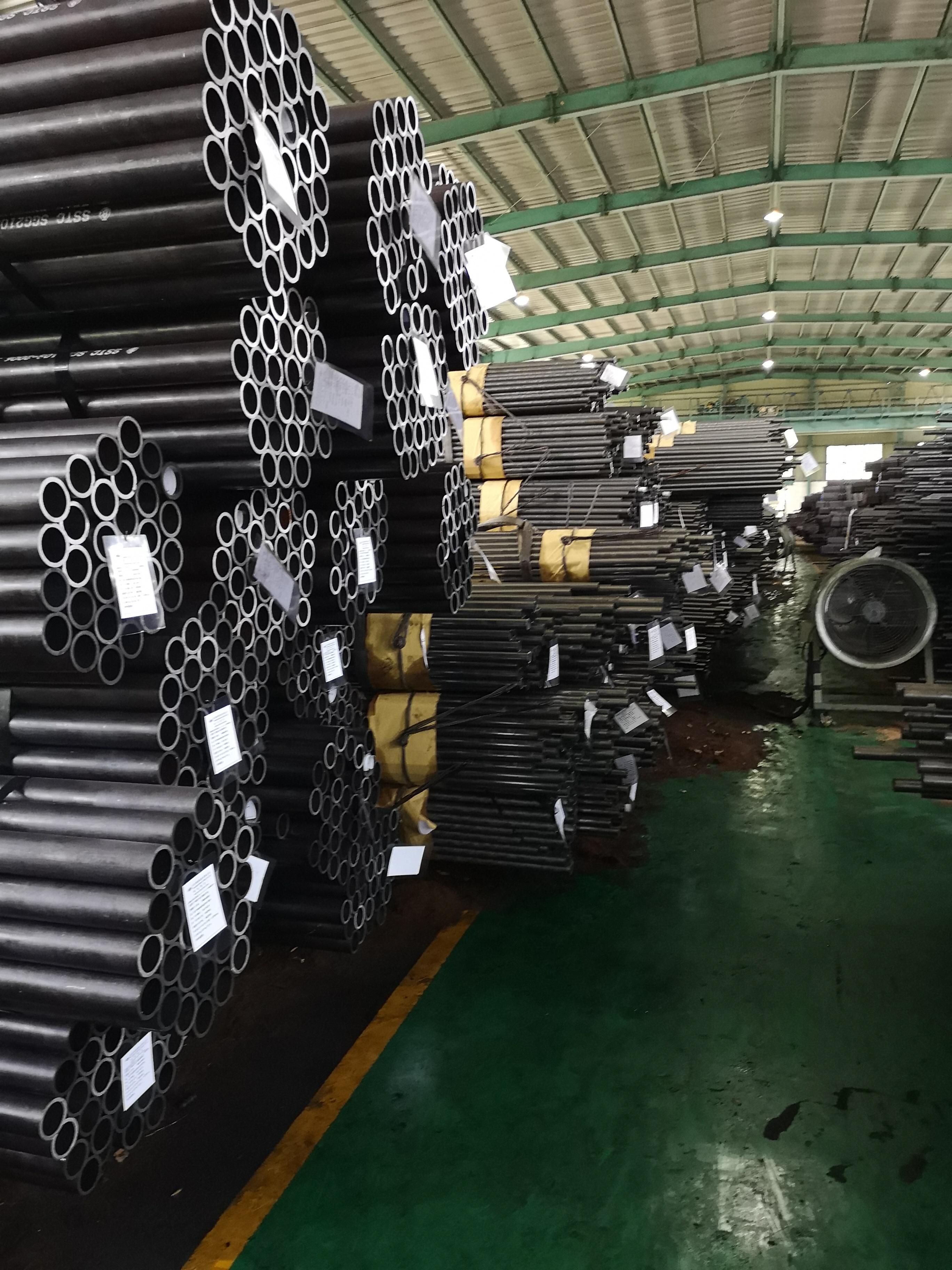

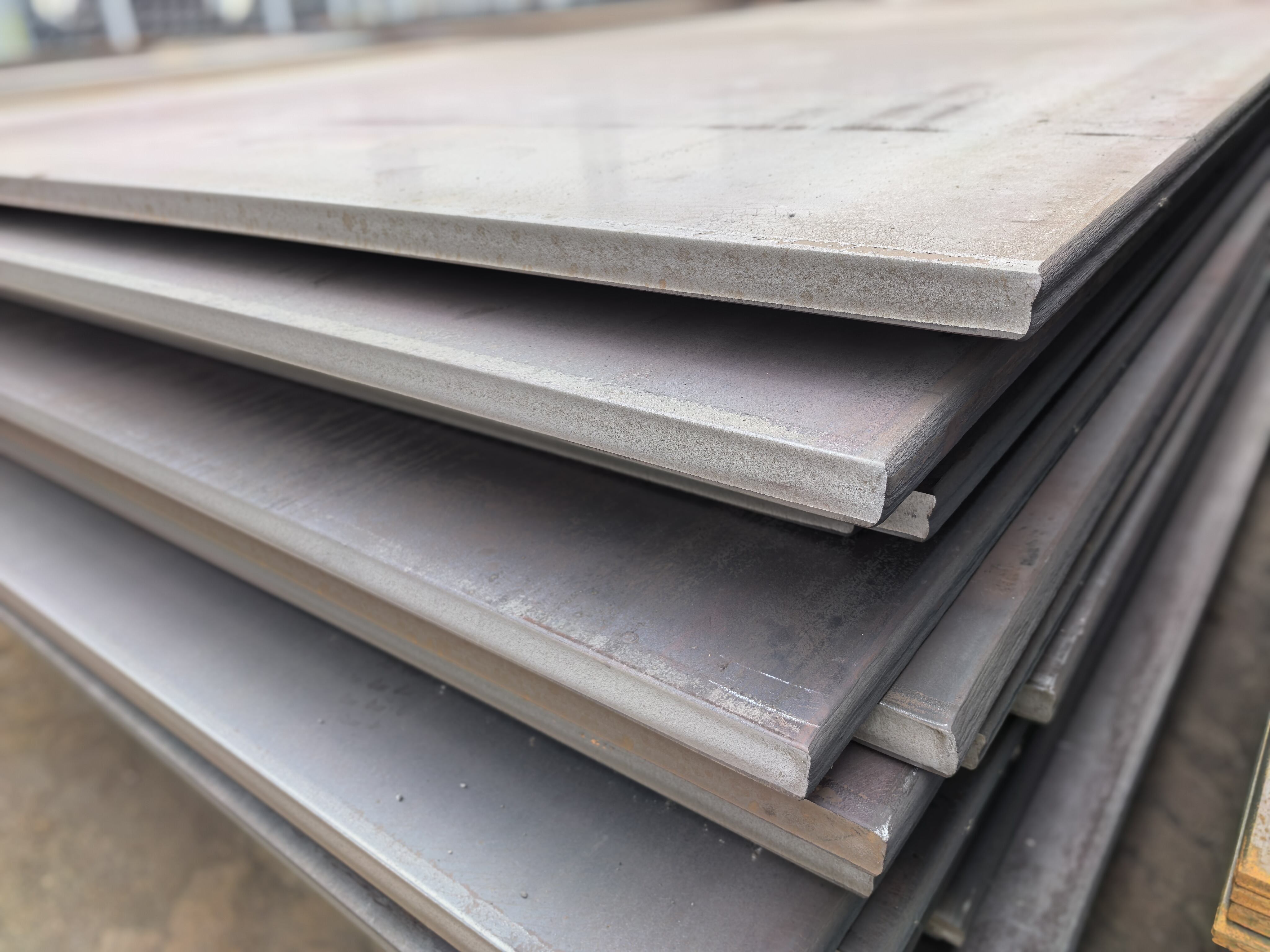

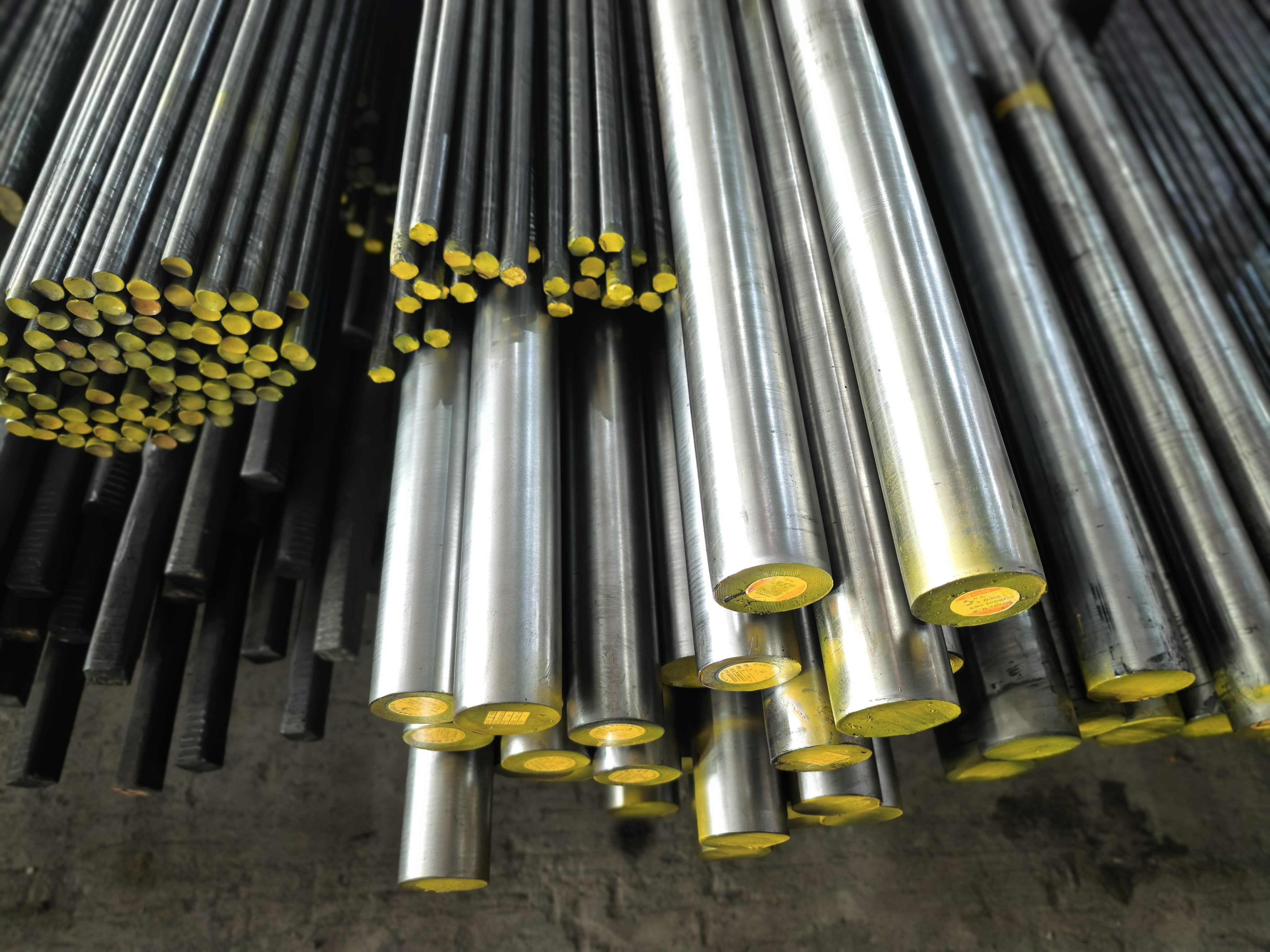

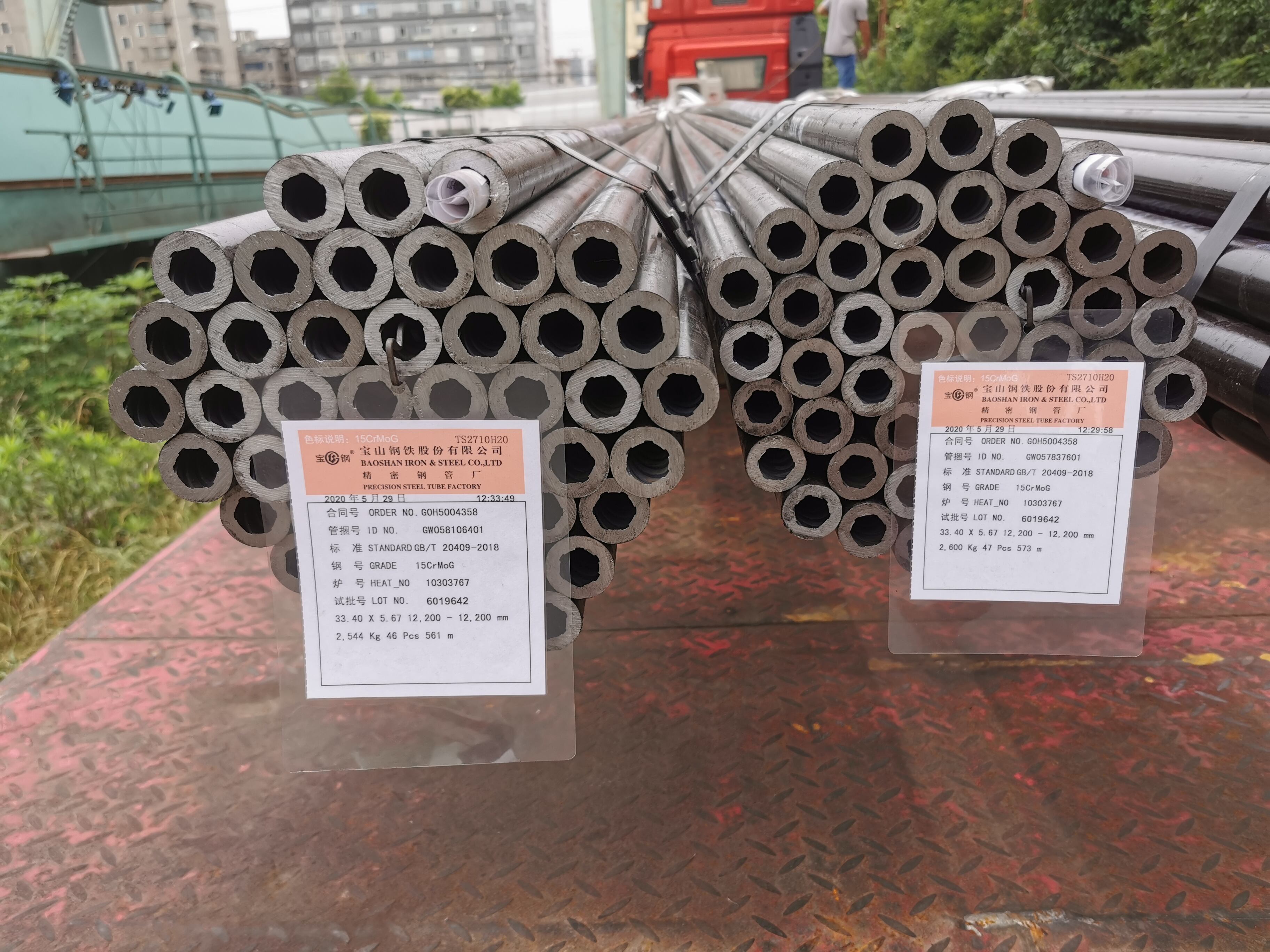

Die Herstellung von Kesselrohren stellt einen kritischen Fertigungsprozess dar, der wesentliche Komponenten für Dampferzeugungssysteme in zahlreichen Industriezweigen liefert. Bei dieser spezialisierten Fertigung handelt es sich um die präzise Konstruktion und Herstellung von Rohren, die für extreme Temperaturen, hohe Druckverhältnisse sowie korrosive Umgebungen innerhalb von Kesselsystemen ausgelegt sind. Die zentrale Funktion der Kesselrohrfertigung besteht darin, Wärmeübertrager-Elemente herzustellen, die thermische Energie effizient von den Verbrennungsgasen auf Wasser übertragen und dieses so in Dampf für Stromerzeugung, Heizung oder industrielle Prozesse verwandeln. Moderne Kesselrohrfertigung setzt fortschrittliche metallurgische Verfahren ein und verwendet Werkstoffe wie Kohlenstoffstahl, legierten Stahl, Edelstahl sowie spezielle Hochleistungslieferungen, je nach konkreten Betriebsanforderungen. Zu den technologischen Merkmalen der heutigen Kesselrohrfertigung zählen computergesteuerte Biegemaschinen, Präzisions-Schweißsysteme sowie automatisierte Qualitätskontrollmaßnahmen, die maßliche Genauigkeit und strukturelle Integrität sicherstellen. Diese Rohre müssen strenge branchenspezifische Normen wie ASME, ASTM sowie internationale Spezifikationen erfüllen, um einen sicheren Betrieb unter anspruchsvollen Bedingungen zu gewährleisten. Der Fertigungsprozess umfasst mehrere Phasen, darunter Werkstoffauswahl, Schneiden, Umformen, Schweißen, Wärmebehandlung sowie umfassende Prüfprotokolle. Anwendungen der Kesselrohrfertigung erstrecken sich über verschiedene Sektoren wie Kraftwerke, petrochemische Anlagen, Raffinerien, Papierfabriken, Lebensmittelverarbeitungsbetriebe und gewerbliche Heizsysteme. Jede Anwendung erfordert spezifische Rohrkonfigurationen, Wandstärkenanforderungen sowie werkstoffliche Zusammensetzungen, die exakt auf Betriebsparameter wie Betriebstemperatur, Druckklassen und chemische Verträglichkeit abgestimmt sind. Die Qualitätssicherung während des gesamten Kesselrohrfertigungsprozesses umfasst zerstörungsfreie Prüfverfahren wie Ultraschallprüfung, Röntgenprüfung und hydrostatische Druckprüfung, um vor der Installation die strukturelle Intaktheit sowie die Leistungsfähigkeit zu verifizieren.