rango de temperatura de inconel

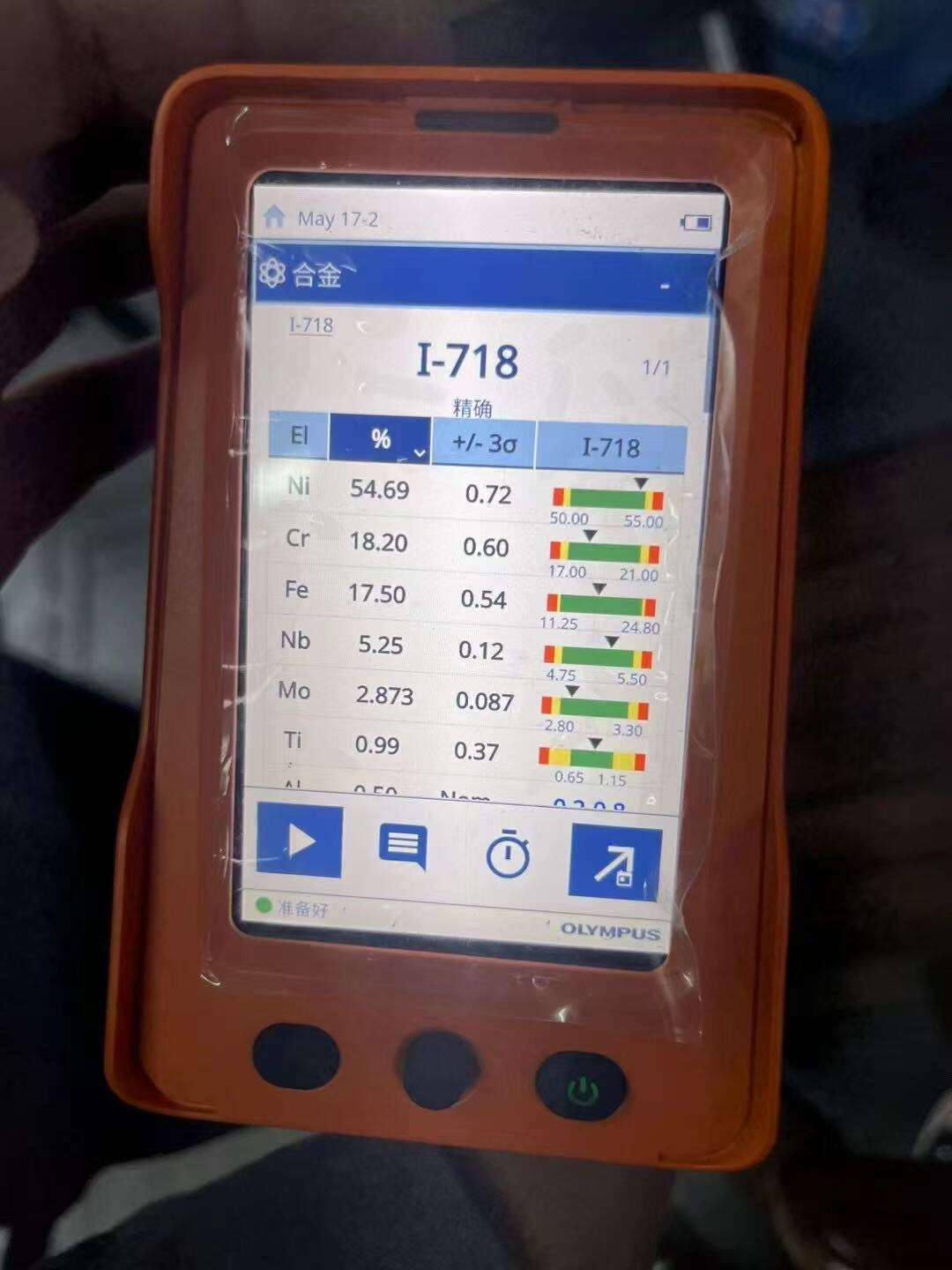

El rango de temperaturas del Inconel representa una de las especificaciones más críticas para las superaleaciones de níquel-cromo de alto rendimiento, determinando su eficacia en entornos operativos extremos. Las aleaciones de Inconel demuestran un rendimiento excepcional a lo largo de un amplio espectro de temperaturas, operando típicamente de forma eficiente desde condiciones criogénicas tan bajas como -423 °F (-253 °C) hasta temperaturas extraordinariamente elevadas de 2000 °F (1093 °C) o superiores, según la composición específica de la aleación. Este notable rango de temperaturas del Inconel convierte a estos materiales en indispensables para aplicaciones que requieren excelentes propiedades metalúrgicas bajo esfuerzo térmico. Las funciones principales de las especificaciones del rango de temperaturas del Inconel incluyen proporcionar a ingenieros y diseñadores parámetros operativos precisos para la selección de materiales, garantizar un rendimiento óptimo en aplicaciones de alta temperatura y asegurar la integridad estructural en diversas condiciones térmicas. Las características tecnológicas que posibilitan este impresionante rango de temperaturas del Inconel comprenden composiciones metalúrgicas avanzadas cuyo elemento principal es el níquel, reforzado con cromo para mejorar la resistencia a la oxidación, y otros elementos de aleación, como molibdeno, tungsteno y titanio, destinados a incrementar la resistencia mecánica. Estas superaleaciones conservan sus propiedades mecánicas, su resistencia a la corrosión y su estabilidad dimensional a lo largo de todo su rango de temperaturas especificado del Inconel, lo que las sitúa por encima de los aceros inoxidables y los aceros al carbono convencionales. Las aplicaciones que aprovechan el rango de temperaturas del Inconel abarcan sistemas de propulsión aeroespacial, donde los componentes de motores de reacción deben soportar ciclos térmicos extremos; equipos de procesamiento químico que operan en condiciones corrosivas y de alta temperatura; instalaciones de generación de energía nuclear que requieren materiales capaces de mantener su integridad bajo radiación y calor; y proyectos de ingeniería marina expuestos a la corrosión por agua salada y a fluctuaciones térmicas. El rango de temperaturas del Inconel resulta asimismo esencial en la construcción de hornos industriales, intercambiadores de calor y fabricación de turbinas de gas, donde un rendimiento constante bajo distintas condiciones térmicas afecta directamente a la eficiencia operativa y a los estándares de seguridad.